Sin datos no hay paraíso

La transformación inteligente de la industria empieza por los datos.

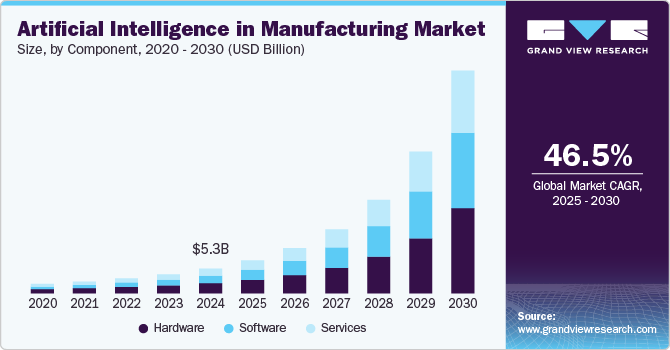

La IA está generando una verdadera transformación en el ámbito industrial. Las cifras muestran que esto ya no es una promesa, sino una realidad: alrededor del 67 % de las empresas industriales ya utiliza IA y visión artificial en sus procesos de fabricación, sobre todo para optimizar la producción y mejorar la calidad (CIO). A escala global, el mercado de IA en fabricación se estima en unos 5.300 millones de dólares en 2024 y podría superar los 47.000 millones en 2030, con crecimientos anuales superiores al 40 % (Grand View Research).

Sin embargo, hay un patrón común en los casos de éxito: la transformación con IA solo despega de verdad cuando la gestión de datos es madura. Sin datos de calidad, gobernados y accesibles, la IA se queda en pilotos aislados que no cambian el modelo industrial.

1. IA como tecnología transformadora, más allá de la automatización

Durante años, la digitalización industrial se centró en automatizar tareas repetitivas para reducir costes. La IA va un paso más allá porque permite hacer cosas que antes eran imposibles o prohibidamente caras:

- Analizar en tiempo real miles de variables de proceso para ajustar en automático una planta.

- Simular digitalmente líneas completas (gemelos digitales) antes de invertir en nuevos equipos.

- Anticipar fallos con semanas de antelación y reorganizar producción, logística y servicio técnico en consecuencia.

- Personalizar funcionamiento y mantenimiento de cada máquina en función de su historial y de cómo la usa cada cliente.

Quedarse sólo en una ganancia de eficiencia operativa es desaprovechar buena parte de las capacidades de la IA. Su verdadero potencial está en que abre la puerta a nuevas líneas de negocio, especialmente cuando se combina con otras tecnologías como sensórica, conectividad e IoT. Identificamos tres palancas de transformación de la industria.

2. Palancas de transformación en la industria

2.1. Productos inteligentes: “esmartizar” la oferta

La primera línea de trabajo es incorporar IA directamente en los productos industriales: equipos, máquinas, vehículos, sistemas de climatización, etc. El objetivo es que el cliente perciba un producto “más listo”, con funcionalidades que antes no existían, y con ello una propuesta de valor diferenciada.

Algunos ejemplos:

- Electrodomésticos y equipos industriales “self-tuning” que ajustan parámetros de funcionamiento según el tipo de carga, el contexto de uso o el coste de la energía en cada momento.

- Sistemas de visión artificial embebidos en máquinas de inspección que detectan defectos minúsculos en tiempo real, realimentando el proceso para corregirlos.

- Equipos conectados con modelos de IA que aprenden del comportamiento de cada cliente y recomiendan configuraciones, actualizaciones o mejoras de uso.

En OCTANTIS trabajamos junto a fabricantes de dispositivos para la red eléctrica en el desarrollo de funcionalidades inteligentes para transformadores y otros dispositivos que se integran en la “Smart Grid”. Un transformador inteligente no solo cumple con las funciones básicas de transformación de voltaje, sino que también integra tecnologías de comunicación y análisis que facilitan la gestión activa de la carga y el flujo de electricidad. Gracias a esta capacidad de monitoreo y regulación, los transformadores inteligentes juegan un papel crucial en el aumento de la eficiencia energética y la integración de fuentes de energía renovable, aportando posicionamiento competitivo clave para la empresa que los fabrica y comercializa. Estos proyectos requieren una perspectiva integral donde confluyen perfiles de negocio y tecnológicos aportados desde OCTANTIS y TECNALIA.

Cuando el producto es inteligente, se habilita además una segunda capa: servicios digitales de alto valor añadido.

2.2. Servicios inteligentes: de vender equipos a vender resultados

La segunda gran línea es la servitización: pasar de vender solo activos físicos a ofrecer servicios basados en IA alrededor de esos activos. Esto amplía el negocio, estabiliza ingresos y refuerza la relación con el cliente.

Algunos tipos de servicios inteligentes habituales:

- Mantenimiento predictivo como servicio (PdM-as-a-Service), en el que el fabricante monitoriza remotamente el estado de los equipos del cliente y recomienda intervenciones justo a tiempo.

- Optimización de operación: recomendaciones continuas de parámetros de proceso o ajustes de línea para mejorar rendimiento, energía y calidad.

- Modelos de pago por disponibilidad o por rendimiento, donde el cliente paga por horas de máquina disponible, producción obtenida o consumo de energía ahorrado, respaldado por modelos de IA y analítica avanzada.

Los impactos cuantitativos son significativos. Las experiencias de Grupo TECNALIA llevadas a cabo en empresas que fabrican bienes de equipo muestran cómo el despliegue de un sistema integrado de captura y gestión de datos permite que las máquinas funcionen como elementos ciberfísicos, conectados a la nube. El análisis de los datos y el uso de algoritmos de aprendizaje automático permiten definir nuevos modelos de negocio. En DENN esto se traduce en nuevos servicios de incremento de productividad a través de anticipación de fallos y mantenimiento predictivo o reducción de costes en la puesta a punto de las máquinas analizando en el comportamiento físico de procesos. En IBARMIA se desplegó un sistema para medir deformaciones térmicas para poder luego compensar esos errores en las trayectorias de las herramientas. Por otra parte, ZEUKO líder en diseño, instalación y mantenimiento de grúas industriales y portuarias consigue extender la vida útil de sus grúas en instalaciones portuarias a través de la monitorización automática para detectar y caracterizar grietas por fatiga.

Este modelo no se limita a fabricantes, también se aplica a empresas de ingeniería que integran sistemas de múltiples fabricantes y pueden complementar su oferta con servicios para la operación del sistema integrado, incluyendo, por ejemplo, servicios de mantenimiento predictivo que eviten paradas no planificadas y servicios que garanticen el cumplimiento normativo.

Este tipo de servicios genera ingresos recurrentes, fortalece la fidelidad del cliente y, sobre todo, obliga a gestionar datos operativos de forma robusta, lo que retroalimenta la mejora continua de los modelos de IA.

2.3. Proceso industrial inteligente: más allá de coste y productividad

La tercera línea es quizá la más visible: aplicar IA dentro del propio proceso de fabricación. Aquí no hablamos solo de automatizar, sino de rediseñar cómo se producen los bienes.

La IA se está utilizando para:

- Planificación y secuenciación dinámica de órdenes, ajustando en tiempo real a la demanda, disponibilidad de materiales y estado de las máquinas.

- Control de calidad en línea con visión artificial y modelos de clasificación que aprenden con cada nueva pieza.

- Optimización energética y de emisiones, ajustando consumos en función de precios horarios, mix energético o restricciones de red.

- Asistencia al operario mediante copilotos de IA que sugieren acciones de ajuste, resolución de averías o configuración de máquinas.

En este ámbito, los impactos se extienden a todo tipo de empresas industriales y pueden afectar a distintas fases del proceso productivo o de operación. Por ejemplo, SIDENOR, industria intensísima en consumo energético, ha conseguido reducir de manera drástica la energía consumida usando modelos predictivos integrados con los sistemas de control. Por otro lado, ORMAZABAL busca desarrollar una ventaja competitiva utilizando IA para analizar datos de proyectos pasados y así automatizar la generación de planos eléctricos.

En conjunto, esto permite competir no solo en coste y productividad, sino también en:

- Calidad y cumplimiento de plazos.

- Flexibilidad y personalización de lotes cada vez más pequeños.

- Sostenibilidad y eficiencia energética.

- Atracción y cualificación de talento, en entornos de trabajo menos repetitivos.

3. Gestión madura del dato: el punto de partida

La conclusión es clara: la IA industrial ya está generando retornos medibles. La transformación de la industria se da en tres frentes simultáneos: productos más inteligentes, nuevos servicios digitales basados en datos y procesos productivos radicalmente más flexibles, eficientes y sostenibles. Pero no todas las empresas capturan el mismo valor.

Las diferencias tienen mucho que ver con la madurez en la gestión de datos. En prácticamente todos los informes y casos de estudio aparece el mismo mensaje de fondo: sin datos confiables, accesibles y gobernados, la IA no escala. A la hora de incorporar la IA en las empresas del sector industrial, todos coinciden en su importancia y, según el estudio de Minsait, el 65% de las organizaciones industriales entrevistadas está centrando esfuerzos en el desarrollo de casos de uso de Inteligencia Artificial específicos de su sector, pero el 90% admite no contar con un plan estratégico de IA definido.

¿Por dónde empezar? La respuesta es clara: las empresas que tratan el dato como un activo estratégico (con gobernanza, infraestructuras adecuadas y una estrategia clara de generación y consumo) son las que consiguen que la IA deje de ser una colección de pilotos y se convierta en palanca estructural de competitividad y de nuevos modelos de negocio.

El reto es doble: desde la perspectiva de negocio, es clave abordar el retorno de la inversión en IA a través de casos de uso con sentido económico alineados con la estrategia de la empresa y esto se cruza con la perspectiva tecnológica y un entendimiento de las capacidades de la IA y de las infraestructuras y arquitecturas de captura, almacenamiento, gestión y gobernanza de datos.